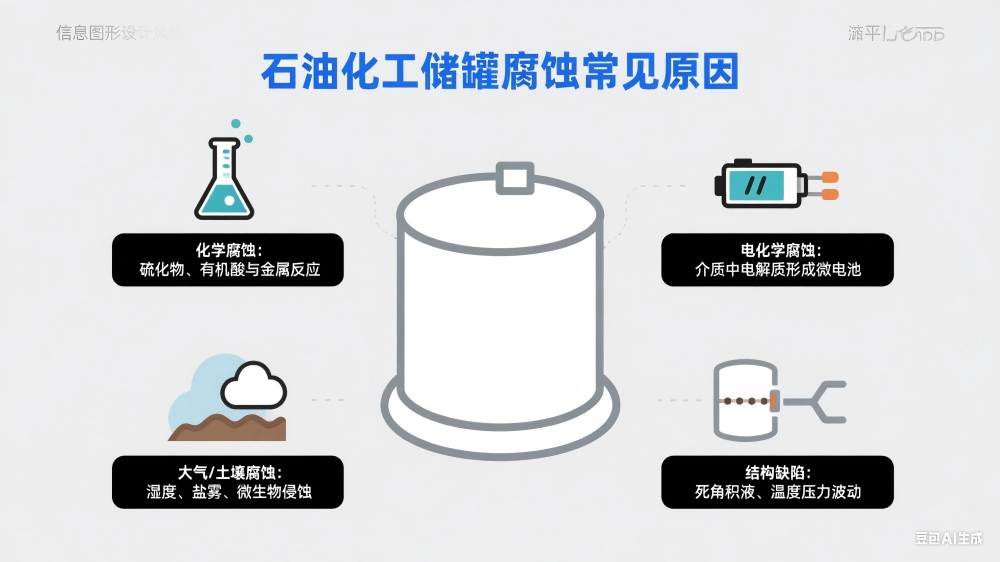

石油化工储罐作为存储原油、成品油、化工溶剂等介质的核心设备,其腐蚀问题直接影响安全运行与使用寿命。腐蚀原因主要在于储存介质、内外部环境和储罐结构三个方面,预防措施也需要根据原因进行针对性的制定措施,石油化工储罐的腐蚀并非单一因素导致,而是 “介质内腐蚀 + 环境外腐蚀 + 结构设计缺陷” 共同作用的结果,具体原因有:

1. 介质引发的内部腐蚀

储罐内部存储的石油化工行业常用物质,如原油、含硫溶剂、酸碱溶液等都是是内部腐蚀的直接诱因,发生的腐蚀主要包括:

化学腐蚀:介质中的活性成分与储罐金属基材发生化学反应,常发生于外壁及内壁特定区域。例如:原油中的硫化物(H₂S、硫醇) 与碳钢反应生成 FeS,导致基材逐渐变薄;介质中的有机酸在储罐加热或其他高温下工况下加速腐蚀,形成 “点蚀” 或 “溃疡状腐蚀”;存储含盐水介质时,Cl⁻会穿透金属氧化膜,引发局部 “孔蚀”,且孔内腐蚀速率远高于表面。

电化学腐蚀:介质中含有的水分、电解质形成导电环境,使储罐金属表面形成 “微电池”,发生氧化还原反应,常发生于罐底、罐壁、罐顶等部位,一般罐内内部最严重。例如:储罐底部积水与油层界面处,水相中的电解质导致 “界面腐蚀”,底部焊缝、接管等部位腐蚀尤为严重;介质中溶解的 O₂与金属反应生成 Fe₂O₃,同时 O₂在金属表面分布不均,形成 “氧浓差电池”,加剧局部腐蚀。

2. 环境引发的外部腐蚀

储罐外部暴露于大气、土壤或海洋环境中,环境因素会持续侵蚀外壁,主要包括:

大气腐蚀:户外储罐受 “湿度、温度、污染物” 影响,例如潮湿环境中,大气中的 H₂O、CO₂、SO₂在罐壁形成水膜,发生 “湿大气腐蚀”,生成疏松的铁锈(FeO (OH)、Fe₂O₃・nH₂O),无法阻止进一步腐蚀;沿海地区的高盐雾环境中,Cl⁻会加速罐壁点蚀,且盐雾的渗透性会导致防腐涂层失效。

土壤腐蚀:埋地储罐或储罐基础与土壤接触部位,受土壤特性影响,酸性土壤(pH<6.5)或碱性土壤(pH>8.5)会直接与金属反应;土壤中的微生物(如硫酸盐还原菌)会分解有机物产生 H₂S,引发 “微生物腐蚀(MIC)”,尤其在潮湿、缺氧的土壤中更易发生。

3. 结构与工艺设计缺陷

不合理的设计会导致局部腐蚀风险升高,属于 “后天可控但易被忽视” 的因素:

结构死角:储罐底部的 “边角、焊缝、接管接口” 等部位易积存介质残渣、水分,形成 “局部腐蚀电池”,例如接管与罐壁的角焊缝处,常因积液发生 “缝隙腐蚀”;

温度与压力波动:若储罐涉及加热或装卸料时的温度 / 压力变化,会导致金属基材热胀冷缩,破坏表面氧化膜或防腐涂层,形成 “应力腐蚀开裂(SCC)”,尤其在介质含 H₂S、Cl⁻时风险更高;

排液 / 排气设计不足:储罐未设置有效的底部排液口或排液口堵塞,导致积水无法排出;顶部排气口设计不合理,导致介质蒸汽积聚,加剧顶部内壁腐蚀。

4. 材料与施工质量问题

基材选择不当:存储浓酸、含氯溶剂等强腐蚀介质时,仍使用普通碳钢,导致基材本身抗腐蚀能力不足;

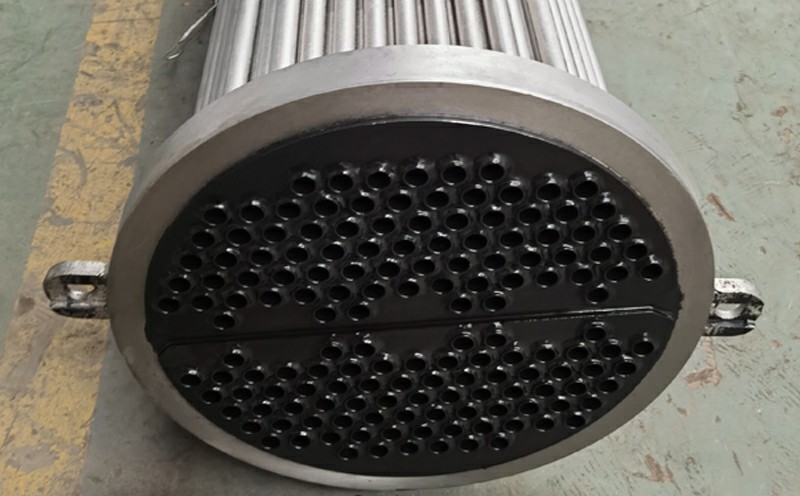

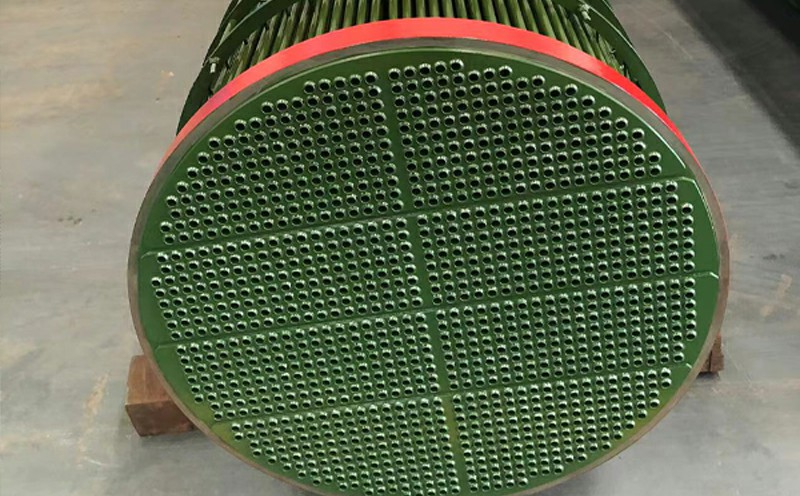

防腐涂层施工缺陷:内壁 / 外壁防腐涂层存在 “漏涂、针孔、厚度不均” 等问题,腐蚀介质可通过缺陷渗透至金属表面,引发 “涂层下腐蚀”,且初期难以察觉。

石油化工储罐腐蚀需从材料选择、阴极保护、定期检测、操作管理及设计优化等多维度综合防控。结合行业标准(如SY/T0088-95)与案例教训,可有效降低腐蚀风险,保障储罐安全运行。