换热器内防腐涂料是专门设计用于保护换热器内部金属表面免受腐蚀性介质(如水、化学溶液、油气、酸、碱、盐等)侵蚀的特殊涂层,在确保换热器长期安全、高效运行中起着至关重要的作用。换热器内防腐涂料需适应介质特性(如酸碱、高温、高压、流速等)、工况条件(如温度波动、湍流冲刷)及基材类型(碳钢、不锈钢等),常见材料类型多种多样,主要包括有机涂料、无机涂料,以下是一些主要的材料类型及其特点:

一、有机涂料

1、环氧树脂类涂料

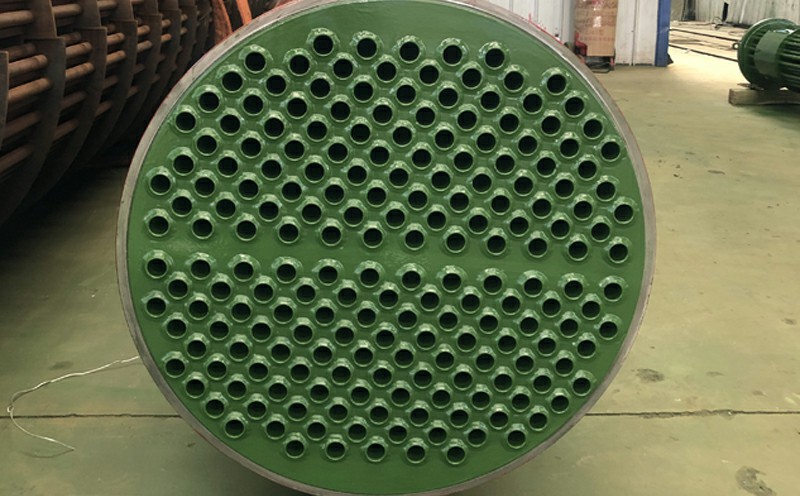

这类涂料以环氧树脂为成膜物质,配合固化剂(如胺类、酚醛类)形成交联结构,适用于处理中性或弱酸碱介质的换热器, 常见的有无溶剂环氧涂料(适用于厚涂,减少VOC排放)、玻璃鳞片环氧涂料(鳞片增强抗渗透,耐温性优于普通环氧)。

性能特点:附着力强,耐化学腐蚀性突出; 涂膜致密性好,抗渗透性强,可有效阻隔介质对基材的侵蚀;耐温范围较广。

2、聚氨酯类涂料

这类涂料由异氰酸酯与多元醇反应生成的聚氨酯树脂,分单组分(潮气固化)和双组分(固化剂交联),适用于处理含油介质、淡水或轻度腐蚀性液体的换热器。

性能特点:涂膜坚韧耐磨,抗冲击和耐冲刷性优异(适合高流速介质的换热器管束内壁); 耐候性好,对水、油类介质的耐受性强,兼具一定耐化学腐蚀性;耐温性中等。

3、氟树脂类涂料

这类涂料以聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、氟碳树脂等为基料,含氟基团赋予高耐腐蚀性,适用于强腐蚀介质的换热器(如化工行业处理浓酸、浓碱、有机溶剂的换热器)。

性能特点:耐化学腐蚀性极强,对强酸(浓硝酸、硫酸)、强碱、强溶剂及各类有机溶剂几乎不反应; 耐温范围宽(PTFE可至260℃,PVDF至150℃),且摩擦系数低,不易结垢;缺点是附着力较差,需配套专用底漆(如磷化底漆、环氧底漆)增强与基材的结合。

4、有机硅类涂料

这类涂料以有机硅树脂为成膜物质,含Si-O键。耐高温性突出,适用于高温工况的换热器(如锅炉给水换热器、蒸汽冷凝换热器、高温热油换热器),常见的有有机硅铝粉涂料。

性能特点:耐高温度优异,在高温下不易老化、开裂; 耐候性和耐水性好,对水蒸气、高温冷凝水的耐受性强; 但耐化学腐蚀性一般,不耐强酸强碱,适合中性或弱腐蚀高温介质。

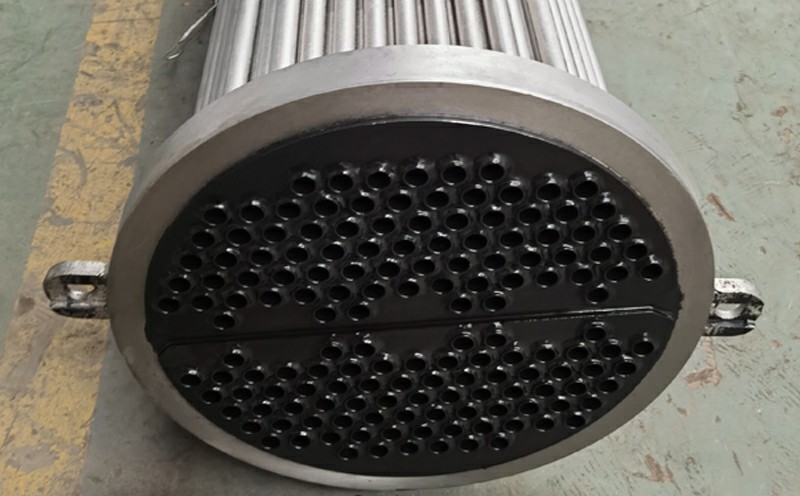

5、玻璃鳞片类涂料

这类涂料以树脂(环氧、乙烯基酯等)为基料,加入玻璃鳞片制成。适用于处理含颗粒或高粘度介质的换热器(如煤化工含煤浆的换热器、含硫污水换热器),可减少介质冲刷和渗透腐蚀,尤其适合管束、管板等异形部位的防腐,能覆盖缝隙和死角。

性能特点:鳞片层层堆叠形成“迷宫效应”,能大幅提升涂膜抗渗透性(优于普通涂料3~5倍);耐化学腐蚀性和耐温性因树脂基材而异; 机械强度高,抗磨损和抗冲击性较好。

6、改性丙烯酸类涂料

这类涂料是丙烯酸树脂经化学改性而成,平衡耐候性与耐化学性。 适用于低温、轻腐蚀环境的换热器,常见的有环氧改性丙烯酸涂料、硅改性丙烯酸涂料。

性能特点:常温固化快,施工便捷,涂膜光泽度高,耐水性和耐盐雾性好; 耐温性一般(-30~80℃),耐弱酸碱和有机溶剂(如酒精、汽油),但不耐浓酸浓碱。

二、无机涂料

1、锌基铬盐涂料

特性:涂层与基体在高温下化学结合,附着力强,不易剥落。工艺要求严格,但涂层质量可通过严格控制工艺参数来保证。

应用:适用于对防腐性能要求较高的换热器内壁。

2、无机硅氟改性树脂涂料

特性:能够耐受C5级别的腐蚀,可耐受氯离子腐蚀以及盐雾腐蚀测试达1000小时以上。涂层致密性高,附着力强,耐磨强度高,施工方便。

应用:适用于海洋环境下水下设备等的防腐。

三、其他特殊功能涂料

1、陶瓷基复合涂料

以陶瓷颗粒(如氧化铝、氧化锆)为增强相,树脂为粘结相,兼具高硬度(耐磨损)和耐腐蚀性,适合含固体颗粒冲刷的换热器(如泥浆换热器)。

2、石墨烯改性涂料

石墨烯片层阻隔介质渗透,同时提升涂膜导电性(可配合阴极保护),适用于高要求的防腐场景(如海洋平台换热器)。

换热器内防腐涂料通过其特定的材质构成,核心作用是构建一道坚固的化学和物理屏障,有效隔绝腐蚀介质、抵抗化学侵蚀和机械磨损,同时还能抑制结垢和微生物滋生,从而保障换热器在苛刻环境下的长期、安全、高效运行,是现代化工、能源、船舶、冶金、食品等行业不可或缺的防护手段。 选择合适的涂料并确保高质量的施工是成功应用的关键,需根据介质成分(pH值、腐蚀性离子浓度)、温度、流速和压力综合考量。