工业换热器是用于工业过程中热能转换的关键设备,它们的设计和类型多种多样,以适应不同的工作条件和应用需求,根据不同的分类标准,可以将其分为多种类型,其中结构形式是行业主流的分类依据,使用用途则贴合工业生产的工艺场景,两类划分无绝对边界。以下是石油化工、电力、冶金、制冷等主流行业的常用换热器分类:

一、按结构形式划分

1、管式换热器

结构特点:通过管子壁面进行传热,管子可排列成管束,置于壳体内。

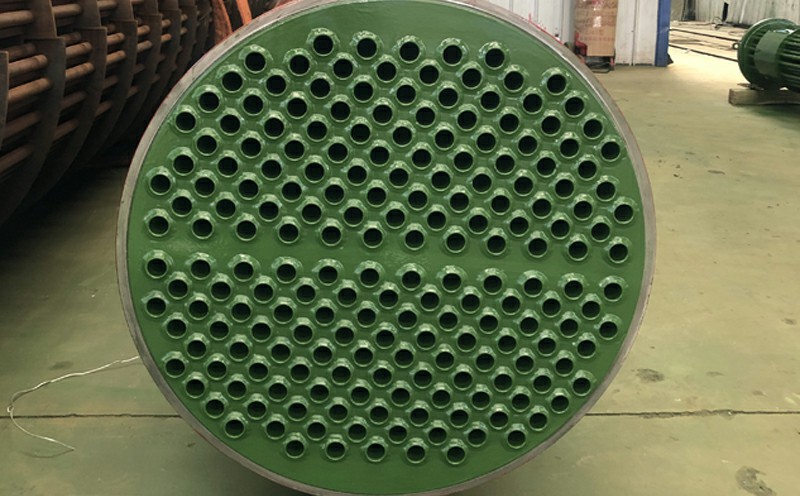

列管式换热器(管壳式换热器):由壳体、管束、管板、折流板组成,管程和壳程流体互不接触,通过换热管壁传递热量,结构坚固,适应性强,可处理大流量、大换热负荷介质,维护简单,应用广泛。根据管束与壳体的连接方式,分固定管板式、浮头式、U 型管式、填料函式等细分款。常用于石油化工、电力、冶金的几乎所有工艺环节,是工业通用的换热器。

套管式换热器:由多根大小不同的钢管同心套叠而成,冷热流体分别在套管的内管和环隙中逆向流动,通过内管壁换热,可串联 / 并联组合。结构简单、制造安装灵活,可实现小流量、高粘度介质换热,单台换热面积小,压降较大。常用于实验室、小型化工装置的小负荷换热,如制冷剂冷凝、小型反应釜夹套换热。

翅片管式换热器:在光管外焊接翅片,通过翅片扩大换热面积,分空冷式、水冷式,翅片类型有螺旋翅片、横纹翅片、针状翅片。换热面积比光滑管提升 5~20 倍,适合气 - 液换热,空冷型可替代水冷,节省水资源。常见于电力厂空冷器、炼化厂塔顶冷凝器、制冷系统蒸发器、锅炉省煤器。

沉浸式换热器:将换热管束直接浸没在盛有介质的容器(槽、罐)中,通过管束与池内介质自然对流 / 强制对流换热,分蛇管式、直管式。结构简单、制造成本低、安装维护方便,换热效率较低,占地面积大。常见于冶金、化工的低温冷却 / 加热,如电镀液冷却、酸碱溶液加热、淬火油冷却。

2、板式换热器

结构特点:通过板面进行传热,板片之间形成狭窄流道,流体在流道内流动实现热交换。

平板式换热器:由多片冲压有波纹的金属板片叠加而成,流体在板片间的窄流道中交替流动,通过板片换热,分可拆卸式、焊接式、钎焊式。换热效率高、结构紧凑、拆装清洗方便,但耐温耐压较低,板片间隙窄易堵塞。常用于制冷、食品饮料、暖通、化工轻介质换热。

螺旋板式换热器:由两张金属板卷制成螺旋形流道,冷热流体分别在两个螺旋流道中逆向流动,通过板壁换热,分不可拆式(焊接密封)、可拆式(垫片密封)。结构紧凑、换热效率高、抗结垢性好,但其承压能力低,检修难度大,螺旋流道易堵塞。常见于化工、制药的液 - 液、气 - 液换热,如污水余热回收、稀溶液浓缩。

板翅式换热器:由薄金属板和翅片构成,提供大量表面接触面积,换热效率极高,但结构复杂、成本高,主要用于气体换热等特殊工况。

板壳式换热器:结合管壳式和板式的优点,以板束为换热芯体,外壳为圆筒形,板束由波纹板片焊接而成,分固定板束式、浮头式。换热效率接近板式,耐温耐压接近管壳式,结构紧凑,无板片泄漏的交叉污染风险。常见于高端化工、石油炼化的高温高压、易燃易爆介质换热。

二、按使用用途划分

按换热器在工业生产中的工艺功能分类,直接对应生产环节的换热需求,同一种结构形式可适配多种用途。

1. 加热器

将介质加热至工艺要求温度,被加热流体在加热过程中不发生相变,多为低温→中高温加热。常用于化工原料预热、锅炉给水加热、工艺气加热。

2. 冷却器

将工艺介质冷却至规定温度,是工业常用的用途之一。常见于炼化装置工艺气冷却、发电机润滑油冷却、液压油冷却、反应釜出料冷却。

3. 冷凝器

用于冷凝饱和蒸汽,使之放出潜热而凝结液化,分冷凝 + 冷却一体型。常见应用有制冷系统制冷剂冷凝、炼化厂塔顶油气冷凝、蒸汽冷凝回收。

4. 蒸发器

将液态介质加热蒸发为气态,常见应用有制冷系统蒸发器、海水淡化蒸发、溶液浓缩蒸发。

5. 重沸器(再沸器)

为精馏塔、吸收塔塔底提供热源,使塔底液体部分汽化,维持塔内的气液平衡,是精馏系统的核心设备。常见应用有炼化厂精馏塔重沸器、化工吸收塔再沸器。

6. 预热器

利用工艺中的低品位余热将介质预热,以提高整套工艺装置的效率,属于节能型换热器,降低主加热设备的能耗。常见应用有锅炉烟气余热预热给水、炼化工艺气余热预热原料、窑炉烟气预热助燃空气。

7. 换热器

无明确的加热 / 冷却偏向,仅实现冷热两种介质的热量交换,又称热交换器。典型应用有工业循环水系统的热量交换、暖通空调的水 - 水换热。

管壳式、翅片管式是多用途适配的结构,可作为加热器、冷却器、冷凝器、重沸器;板式、螺旋板式更适合冷却器、预热器等中低温、低压工况;板壳式、高通量管换热器则适配高端工艺的冷凝器、重沸器。选型时先根据工艺用途确定换热的核心需求,再结合介质特性、工况参数选择对应的结构形式。