换热器防腐新技术正朝着材料高性能化、防护方式复合化、运维管理智能化以及理念绿色长效化的方向发展,这些方向通过提升耐腐蚀性能、热交换效率及设备可靠性,满足工业领域对高效、安全、环保的需求。

一、材料向高性能复合化升级

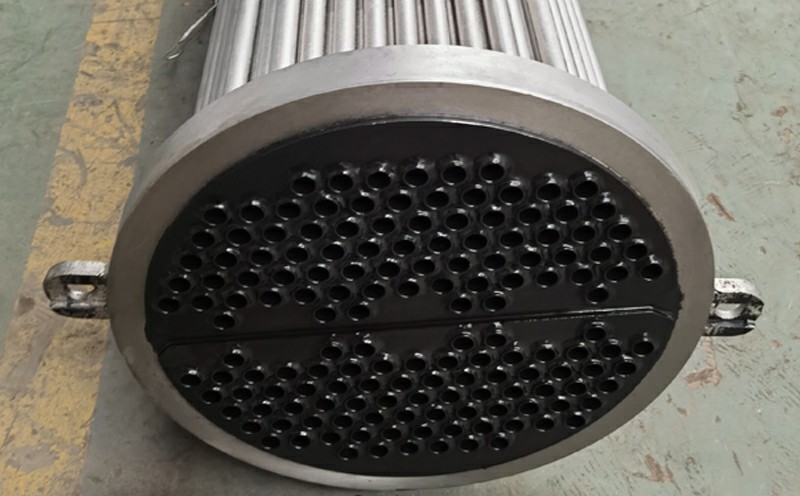

传统单一涂层难以平衡防腐、导热、耐高温等多重需求,新型复合涂层通过材料融合与技术改性,成为核心发展方向。一方面,纳米与特种材料复合涂层不断突破,如钛纳米聚合物涂层,在石化行业常减压、重油催化装置的冷却器上应用时,既解决了油气侧腐蚀问题,又因导热性高减少换热损耗,其使用寿命比行业规范要求长 1 倍以上,部分应用案例中管束可稳定使用 8 年以上。另一方面,无机 - 有机改性涂层持续优化,石墨烯复合涂层也在进阶,如石墨烯改性 PTFE 内衬层可使耐腐蚀性能提升 300%,结合强度超 500MPa,适配高腐蚀工业场景。

换热器生产制造材料在向新型耐腐蚀合金和高性能非金属材料发展,如金属材料钛合金、镍基合金、双相不锈钢,非金属材料碳化硅、陶瓷换热器和氟塑料。

二、防护方式趋向多元复合化

单一防护手段的局限性逐渐凸显,多种技术组合的复合防护体系成为趋势,实现全方位长效防腐。例如在氯碱工业中,采用钛材换热管搭配 PTFE 涂层,并配置阳极保护系统,双重防护抵御饱和食盐水的强腐蚀;海洋工程中的换热器则结合 316L 不锈钢基材与电化学涂层,同时在壳程设置锌合金牺牲阳极保护块,通过优先腐蚀阳极来保护主体设备。另外,修复领域也出现涂层与焊接结合的复合工艺,如先对换热器管板漏点补焊,再涂刷纳米复合涂层,既修复破损部位,又形成长效防腐层,大幅降低后期渗漏概率。

三、结构设计优化

三维立体传热网络:数百根碳化硅管以15°螺旋角反向缠绕,形成三维立体传热网络。管程路径延长2-3倍,换热面积增加40%-60%。例如,某炼化企业采用该结构后,换热效率从72%提升至85%,年节约蒸汽1.2万吨。

螺旋扁管与大孔径折流挡板:螺旋扁管、大孔径折流挡板设计,降低结垢率并提升传热效率至普通换热器的1.3-1.5倍。在MDI生产中,螺纹管设计使冷凝效率提升40%,系统能效提升18%。

模块化与快速更换结构:支持单管束快速更换,维护时间缩短70%。某钢铁企业均热炉项目实现连续运行超2万小时无性能衰减,维护成本降低75%。法兰连接+O型圈密封设计,单根管束更换时间缩短至2小时,维护成本降低60%。

四、运维管理智能化

防腐技术正从 “事后维修” 向 “事前预警” 转型,借助传感器、数字技术实现腐蚀状态的实时监测与精准预判。目前已有基于线性极化电阻法(LPR)的腐蚀速率传感器,搭配分布式光纤泄漏监测系统,能以 ±5% 的精度实时监测腐蚀情况;部分企业还通过在换热器内置大量传感器,结合 AI 诊断平台,可提前 30 天预警漏液等故障。同时数字孪生技术的应用愈发关键,通过构建设备数字模型,集成振动分析、介质检测等数据,预测寿命误差可控制在 8% 以内,AI 平台还能提前 72 小时发出故障预警,为防腐维护提供精准依据,减少非计划停机损失。

五、防腐理念绿色环保化

契合绿色制造政策与企业降本需求,长效防腐和环保型技术成为重要发展方向。一方面,长寿命防腐技术受重视,通过全寿命周期管理理念筛选适配涂层,如钛纳米涂层。另一方面,环保型涂料逐步替代传统产品,无溶剂、低挥发性涂层成为主流,既避免涂装过程中有害物质排放,又具备超强耐腐蚀性,适配环保要求高的化工、医药等领域。此外,高效环保清洗技术同步发展,如 5% 柠檬酸 + 0.5% 缓蚀剂的化学清洗配方、海绵射弹物理清洗技术,在清除结垢的同时减少对防腐层的损伤,间接延长防腐体系寿命。