换热器管束防腐蚀技术是保障石化、能源、海水淡化等领域设备长周期运行的核心环节,随着材料科学和工艺技术的不断发展,近年来在涂层材料、电化学保护、表面改性、结构设计及修复工艺等方面均取得显著突破。以下是对换热器管束防腐蚀技术进展的概述:

一、新型涂层

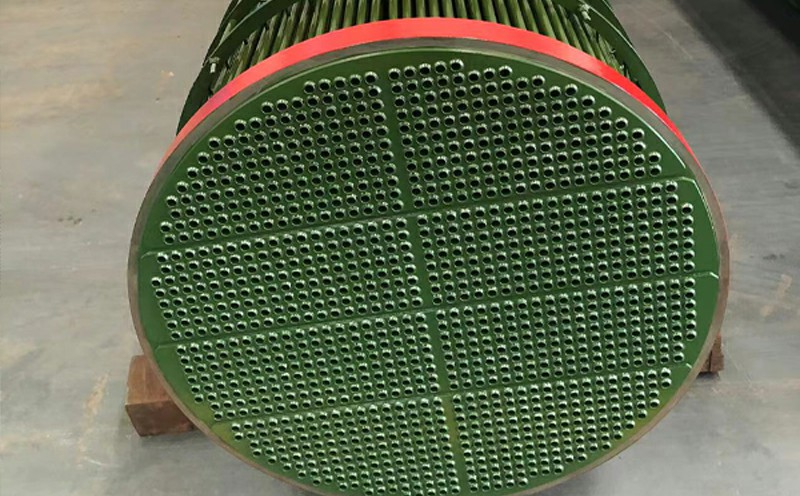

高性能防腐涂料的开发和应用使得防腐蚀技术获得突破,纳米涂层、陶瓷涂层、含锌铝稀土共渗等新型涂层材料及防腐涂料,它们具有优异的耐腐蚀性、抗冲刷性和附着力,能够有效保护换热器管束免受介质侵蚀,为换热器管束提供了更全面的保护。比如钛纳米聚合物涂层在石油化工领域应用成熟,通过全寿命周期管理验证,其优势包括:

超强耐蚀性:解决低温湿硫化氢及氯离子腐蚀问题,在常减压、催化裂化装置油汽冷却器中使用寿命达8年以上,年腐蚀速率低于0.01mm。

综合性能优化:兼具导热系数高(接近金属)、阻垢性强(表面光洁减少垢层沉积)、节能效果显著(传热效率优于传统涂层)。

施工便捷:常温固化技术突破大型设备(超100吨)涂装瓶颈,实现机械化施工。

其他传统传统涂层环氧树脂、聚氨酯通过通过纳米改性优化可以提升致密性,耐盐雾性能从500小时提升至2000小时以上。碳纳米聚合物修复材料可以用于在线修复管板腐蚀,具有快速固化与高粘结强度、修复费用仅为更换新设备的20%-30%,具有较大的成本优势。

二、表面处理技术

表面改性技术从宏观结构向微观组织调控深化,目前有进展的渗层技术有:

渗铝:通过粉末法在钢管表面形成100-200μm铝化层,耐高温硫化腐蚀性能提升5倍;

渗锌:料浆法渗锌层厚度均匀性达±5μm,在含氯环境中耐蚀性优于热镀锌3倍。

化学镀与电镀:Ni-P化学镀层硬度达HV600以上,耐磨性优于硬铬镀层,且无氢脆风险;电镀钨酸盐钝化层显著提升铜合金换热管的抗氨腐蚀能力。

激光熔覆:通过高能激光束在管束表面熔覆镍基合金,形成无气孔、无裂纹的熔覆层,耐冲刷腐蚀性能提升10倍以上。

三、电化学保护技术

电化学保护技术从单一阴极保护向协同防护发展,有进展的阴极保护优化:

外加电流法:通过钛基混合氧化物(MMO)阳极实现精准控电,适用于大型换热器群,能耗降低30%;

牺牲阳极法:采用铝合金、锌合金阳极,在小型换热器中寿命延长至5年以上,且无需外部电源。

阳极保护突破:针对硫酸、磷酸等强氧化性介质,通过控制电位使金属表面形成致密钝化膜,腐蚀速率降低至0.01mm/a以下。

协同防护策略:将电化学保护与涂层技术结合,形成“物理隔离+电化学抑制”双重防护,在海洋平台换热器中实现10年免维护。

四、耐蚀材料应用

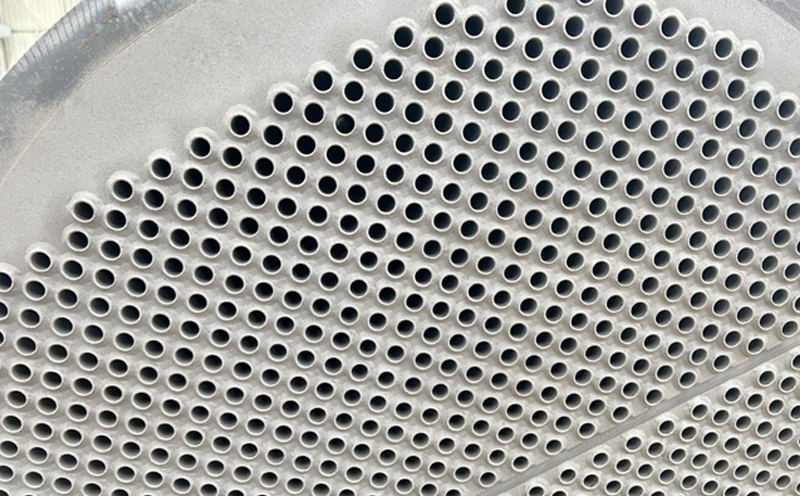

新型耐腐蚀材料的研发和应用是换热器管束防腐蚀技术发展的重要部分,例如传统耐蚀金属不锈钢、钛合金、铜合金等仍为管束制造的主流材料,通过优化合金成分(如增加镍、钼含量)显著提升抗氯离子腐蚀和高温氧化性能。

新型复合材料:氟塑料(如PTFE、PFA)衬里换热器因化学惰性极强,在强酸、强碱工况下寿命可达传统金属的3-5倍。此外,陶瓷涂层(如氧化铝、碳化硅)通过等离子喷涂技术应用于管束表面,耐温性突破1000℃,适用于高温烟气换热场景。

非金属材料突破:全塑料框架式换热器采用高性能工程塑料(如PPS、PEEK),在化工领域实现轻量化与耐腐蚀的平衡,成本较金属材料降低40%-60%。

五、结构设计与制造工艺创新

缠绕式列管换热设备结构采用钛合金、镍基高温合金(耐1200℃)及碳化硅涂层管,能够产生湍流效应,传热系数提升30%-50%(达14000 W/(m²·℃)),体积减少40%,支持-196~800℃温差自补偿年腐蚀速率<0.01mm,适用于LNG液化、煤化工高温场景。

综上所述,换热器管束防腐蚀技术取得了显著的进展,已从单一材料防护转向“材料-结构-监测-智能管理”多维协同体系,向着绿色化、智能化、模块化演进,但仍需继续探索和创新。随着新材料、新工艺和新技术的不断涌现,相信换热器管束的防腐蚀性能将得到进一步提升,为工业领域的可持续发展提供有力支持。