石油化工换热器管束作为核心传热部件,面临高温高压、多相介质(油、气、水)、腐蚀性组分(Cl⁻、H₂S、CO₂、有机酸) 等极端工况,腐蚀形式以点蚀、缝隙腐蚀等电化学腐蚀、酸蚀、硫化物腐蚀等化学腐蚀、垢下腐蚀、冲蚀腐蚀 为主。其防腐需遵循 “材质适配 + 表面强化 + 工艺防护 + 运行管控” 的全流程方案,同时满足石油化工行业的严苛标准(如 API、GB/T 相关规范),才能更好的保障设备的长期稳定运行,以下是具体措施和要求:

一、防腐措施

1、耐蚀材料的选择

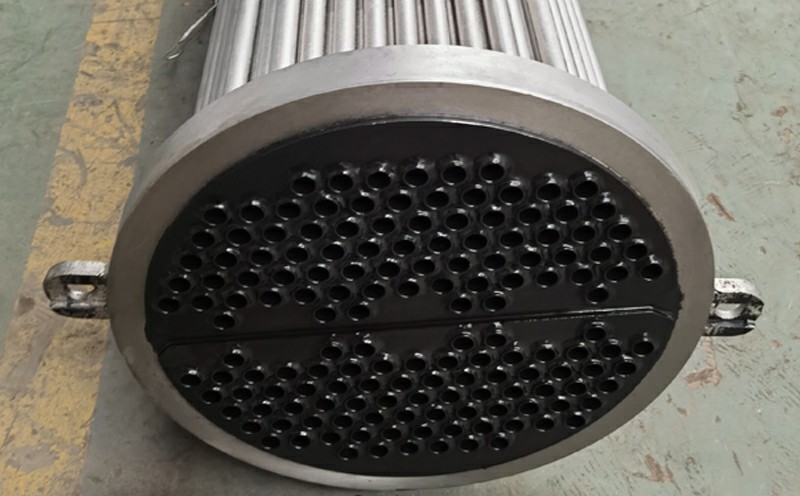

管束材质需同时满足 “耐腐蚀性” 和 “传热效率”,优选耐腐蚀材料,如不锈钢、镍合金、钛合金等高强度、高耐蚀性材料制作换热器管束,以抵抗恶劣工况下的腐蚀,从根本上提高设备的耐腐蚀性能。

含 H₂S 工况(如加氢装置):优先选耐硫化物腐蚀的材质,避免碳钢的 “氢致开裂(HIC)” 和 “硫化物应力腐蚀开裂(SSCC)”;

高温工况(>300℃):选用 316L、Inconel 625 等耐晶间腐蚀材质,禁止使用普通不锈钢;

海水冷却场景(滨海石化厂):管束采用钛合金或 B30 铜镍合金,管板采用钛复合板,避免 Cl⁻点蚀。

2、电化学保护

大型换热器可采用外加电流阴极保护,而小型换热器则多用牺牲阳极的阴极保护,通过控制电化学反应减缓或阻止腐蚀过程,牺牲阳极保护利用活性较强的金属牺牲自己保护换热器管束,而阴极保护则通过外部电源向管束提供保护电流。

3、化学镀与涂料

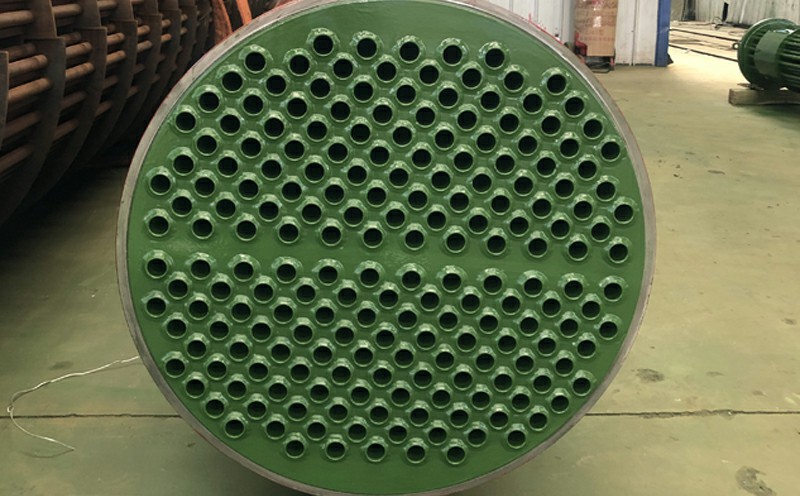

涂层 / 镀层需通过 API 652(储罐防腐)或 ISO 12944(工业防腐)认证,适配石化行业的防爆、高温环境。可以考虑对换热器进行整体化学镀,形成镍磷镀层,起到机械隔离腐蚀介质的作用。应用耐腐蚀的涂料保护层,如环氧树脂、聚氨酯、氟碳涂料等,这些涂料应具有良好的耐蚀性、防渗性和附着力,以隔绝金属与腐蚀介质直接接触。

4、结构优化

管束连接方式:换热管与管板采用 “胀接 + 焊接” 组合工艺,避免单纯胀接的缝隙腐蚀;焊接采用氩弧焊,焊缝需进渗透检测或 RT射线检测,无气孔、裂纹。

流速控制:避免高速流体直接冲击管束,采用螺旋折流板或蜂窝扰流柱,避免流速过低导致沉积物堆积,或过高导致冲蚀腐蚀)。

排污与排气设计:管束最低点设排污口(排出沉积物),最高点设排气口(排出不凝性气体,减少氧腐蚀)。

5、循环水系统水质管控

换热器内循环水控制pH 7.5-8.5、硬度(CaCO₃)200-300mg/L、Cl⁻≤200mg/L、溶解氧≤8mg/L;添加复合缓蚀剂,形成钝化膜 + 沉淀膜,抑制电化学腐蚀;定期排污与清洗,一般每周排污 1-2 次,每 3-6 个月化学清洗一次,避免垢下腐蚀。

二、专项要求

1、标准合规要求

不锈钢管束、镍基合金管束或钛合金管束必须符合材质标准要求,涂层施工符合 GB/T 8923.1-2011《涂覆涂料前钢材表面处理 表面清洁度等级》(Sa2.5 级),电化学保护符合 GB/T 21448-2017《埋地钢质管道阴极保护技术规范》。

2、安全与可靠性要求

耐温耐压:防腐后的管束需满足装置工况要求,如加氢装置管束耐温≥350℃、耐压≥10MPa,且无氢脆风险;

防爆要求:现场施工(如喷涂、焊接)需符合 GB 50058-2014《爆炸危险环境电力装置设计规范》,使用防爆工具,避免火花引发安全事故;

寿命要求:管束防腐后的设计使用寿命≥3 年(常规工况)、≥2 年(强腐蚀工况),腐蚀速率≤0.05mm/a(API 580 标准)。

通过以上防腐措施和要求的实施,可以显著提高石油化工换热器管束的耐腐蚀性能,降低腐蚀速率,延长设备的使用寿命,同时降低因管束腐蚀导致的装置停机损失,保障生产的安全和稳定。