空冷器的腐蚀是一个常见且严重的问题,会显著缩短设备寿命,增加维护成本,甚至导致泄漏和安全事故,腐蚀原因复杂多样,通常涉及环境、设计、材料、操作和维护等多个方面因素共同作用的结果。可以通过材料升级、做好表面涂层保护、优化产品结构设计、使用操作规范合理标准,并做好检查维护可以减少腐蚀的发生,提高生产安全保障运行。

一、空气冷却器腐蚀的主要原因

1. 电化学腐蚀

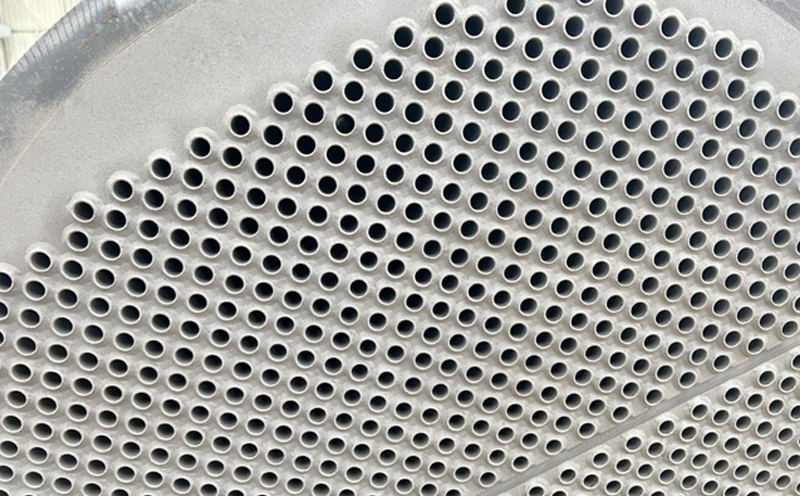

由氧浓差形成的原电池腐蚀是空冷器最普遍的腐蚀形式,这种电化学腐蚀往往发生在翅片管束、管板、箱体等部位,特别是存在缝隙、死角或积水的地方,这些区域氧气供应不足相对于氧气充足区成为阳极而被腐蚀。常见的还有电偶腐蚀这在碳钢管与铝翅片接触、碳钢管板与不锈钢管连接或不同牌号的不锈钢连接都容易发生。另外在局部区域发生的剧烈穿透性腐蚀,形成小孔造成点蚀。氯离子、硫化物等侵蚀性离子会诱发和加速点蚀,尤其在奥氏体不锈钢上

2. 化学腐蚀

大气中来自工业废气、汽车尾气的常见污染物 ,如硫氧化物、氮氧化物和硫化物等溶于冷凝水或雨水形成酸性溶液,容易腐蚀金属表面。管内工艺介质如果含有酸性组分(如H₂S, CO₂, 有机酸)泄漏到管外,会直接腐蚀管束外部。在某些碱性环境(如大气中的氨)或清洗剂残留也可能导致腐蚀,尤其对铝材。再就是清洗过程中使用不当的溶剂或未彻底冲洗干净也会造成化学腐蚀。

3. 微生物腐蚀

在潮湿、有营养物(灰尘、油污)和适宜温度的环境中,微生物(如硫酸盐还原菌、铁细菌、真菌)容易在翅片、管板、箱体表面滋生。微生物新陈代谢产生酸性物质(如有机酸、H₂S)、形成氧浓差电池、或破坏保护涂层,导致局部腐蚀。

4. 环境因素

湿度:高湿度环境或当管壁温度低于空气露点时,会在管外表面形成冷凝水膜,容易发生电化学腐蚀。。

盐雾:沿海地区或化工厂附近,空气中的氯离子(Cl⁻)具有强侵蚀性,极易穿透金属钝化膜,诱发点蚀和应力腐蚀开裂(尤其对不锈钢)。

温度:高温通常加速化学反应和腐蚀速率。温度波动导致反复凝露和干燥,加剧腐蚀。

灰尘与颗粒物:灰尘沉积在翅片表面,不仅降低换热效率,还会吸附水分和腐蚀性物质,形成局部腐蚀环境。磨蚀性颗粒还可能破坏保护膜。

雨水:雨水冲刷掉保护性腐蚀产物膜,同时带入污染物和氧气,加速腐蚀。雨水积聚处(如管束底部)腐蚀尤其严重。

5. 设计和制造因素

设计制造空冷器时材料选择不当,未充分考虑环境腐蚀性(如海边用碳钢翅片管)、工艺介质特性或不同金属接触问题。设计上结构有缺陷,存在大量死区、低点不易排水、通风不良导致湿气积聚、缝隙过多(如管板与管束胀接/焊接不良形成缝隙)。再就是生产制造工艺存在问题,如焊接缺陷、表面处理不良、翅片与管接触不良等。

6. 操作和维护因素

空气使用时操作温度不当,如入口温度过低导致大面积凝露。停机保护不当,长期停机时未进行干燥或充氮保护,设备内部潮湿导致腐蚀。清洗频率过低导致污垢堆积,清洗方法或化学品选择不当损伤材料或涂层,清洗后未彻底冲洗干燥。

检查维护不足, 未能及时发现早期腐蚀迹象、涂层破损或密封失效。

二、空气冷却器腐蚀预防措施

1. 工艺操作改进

在保证工业生产工艺要求的前提下,适当提高介质入口温度,使管壁温度高于露点,避免大面积凝露。在进风口安装空气过滤器(去除颗粒物)或除湿装置(极端潮湿环境),减少腐蚀性物质和水分进入。如果需要使用喷淋水辅助冷却,必须对水质进行处理(软化、除氧、杀菌、缓蚀阻垢)。

2. 加强维护管理

定期检查:制定详细的检查计划,重点关注易腐蚀部位(管束底部、管板、焊缝、法兰、涂层状况),利用无损检测(如超声波测厚)监测腐蚀进展。

定期清洗:根据污垢类型选择合适的清洗方法(压缩空气吹扫、低压水冲洗、高压水冲洗、化学清洗)。化学清洗需谨慎选择配方,避免损伤基材和涂层,清洗后必须彻底冲洗中和并干燥。目的是尽量彻底清除灰尘、污垢、微生物粘泥,破坏腐蚀环境,恢复换热效率。

涂层维护:及时发现并修补涂层破损处,防止基材暴露腐蚀。根据涂层状况和寿命制定重涂计划。

停机保护:长期停用时,彻底排净积水,进行干燥(热风烘干、吸湿剂),或充入惰性气体(如氮气)保护。

微生物控制:定期进行杀菌灭藻清洗(使用生物杀菌剂),保持设备表面清洁干燥。

通过系统性地应用这些措施,可以显著减缓空气冷却器的腐蚀速率,延长其使用寿命,保障生产安全和经济效益。