换热器在长期运行中,因介质腐蚀、温度应力、机械振动或制造缺陷等因素,易出现渗漏和裂纹问题。渗漏和裂纹的修补需根据设备材质、裂纹尺寸 / 位置、运行工况(温度、压力、介质腐蚀性) 选择适配方案以下是常见修补方法及操作要点:

一、 渗漏 / 裂纹的分类与评估

轻微渗漏:点蚀渗漏、焊缝针孔渗漏,无明显裂纹,设备壁厚≥设计壁厚的 80%,修补方案优先采用带压堵漏 / 涂层修补,无需停机。

表面浅裂纹:裂纹长度<50mm,深度<壁厚的 10%,无扩展趋势(磁粉 / 渗透检测确认),方案采用停机后打磨 + 焊接修补 + 防腐防护。

深度裂纹 / 贯穿裂纹:裂纹深度≥壁厚的 20%,或延伸至设备焊缝、应力集中区,伴随介质大量泄漏,需要进行停机检修,焊接补强 / 更换部件,必要时报废。

二、 修补方法

1. 带压堵漏

适用于轻微渗漏、无法停机的工况,常见于碳钢 / 不锈钢换热器的管程、壳程小面积点蚀渗漏,运行压力≤1.6MPa,温度≤200℃,介质为非强腐蚀。常用方法有:

注胶堵漏法:在渗漏部位安装专用夹具,通过注胶枪注入密封剂(如高分子密封胶),形成临时密封。

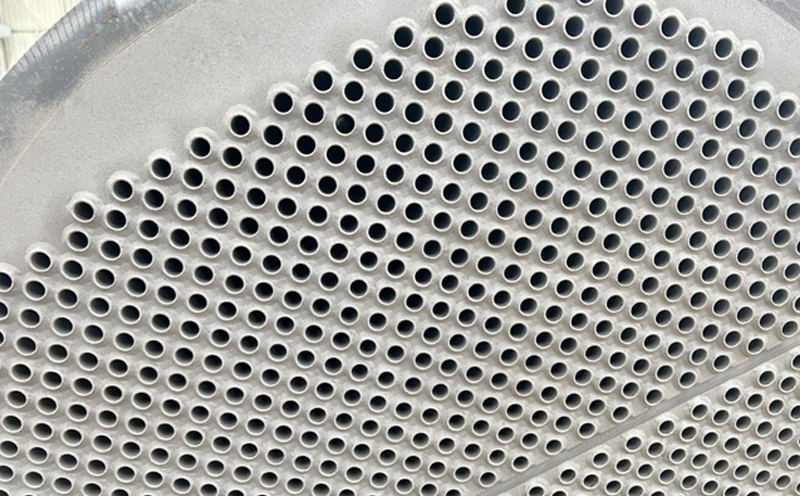

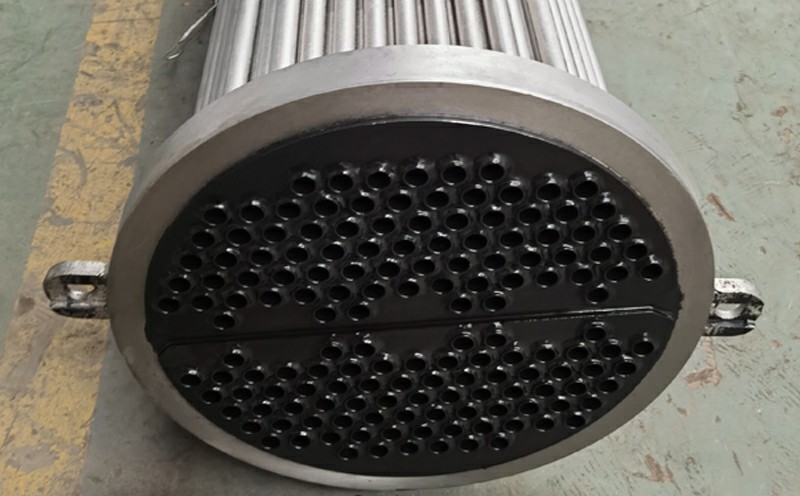

机械堵漏法:对泄漏管束两端进行机械封堵(如胀管、焊接堵头),或使用专用管塞(如橡胶塞、金属锥形塞)。法兰密封面修复采用紧固螺栓、更换密封垫片,或对密封面进行研磨、补焊后加工。

2. 涂层修补

适用于表面浅裂纹、腐蚀坑渗漏,耐腐蚀需求高的工况,常用于不锈钢、钛合金换热器的表面裂纹(深度<0.5mm),介质为强酸、强碱,不适用于高温高压交变工况。方法和步骤如下:

用角磨机打磨裂纹及周边 20mm 区域,去除氧化皮、油污,粗糙度达到 Ra25~50μm;用环氧腻子填充浅裂纹,刮平表面,固化 12h;喷涂 / 刷涂耐高温防腐涂层,干膜厚度≥200μm;常温固化 48h 或高温烘烤,固化后进行电火花检测。

3. 焊接修补

适用于深度裂纹、结构强度受损的工况,永久修补方案,常用于碳钢、低合金钢换热器的壳体、管板、焊缝裂纹,裂纹深度≥壁厚 10%,需恢复设备结构强度。方法和步骤如下:

清除裂纹周围氧化层,打磨出V型坡口,采用氩弧焊或手工电弧焊补焊,焊后进行无损检测(如X射线、渗透检测)。对腐蚀严重区域进行堆焊,恢复壁厚。

4. 更换部件

适用于裂纹贯穿、无法修补的严重缺陷,常用于换热器管束泄漏、管板裂纹延伸至法兰、壳体开裂超过 1/3 周长,修补成本高于更换新部件。更换管束需匹配原设备尺寸,管板与壳体的连接焊缝需严格探伤;更换后整体进行水压试验和气密试验。

三、 修补后措施

修补后需进行100%无损检测,确保无缺陷;按设计压力的1.25倍进行水压试验,检查修补部位是否泄漏;对修补部位进行防腐涂层处理,以延长使用寿命;修补后加强运行监测,定期检查修补部位及周边区域。