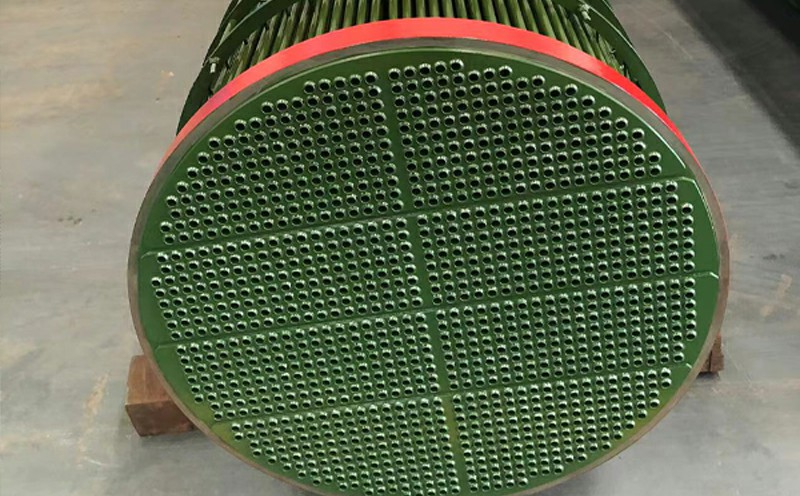

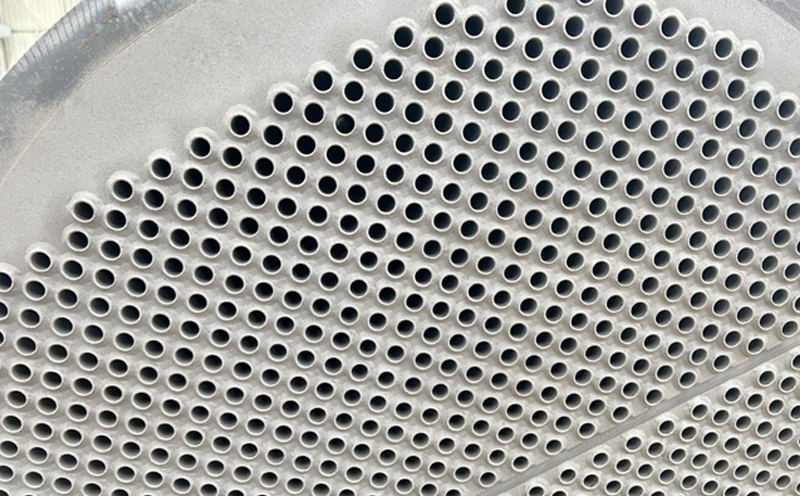

换热器防腐涂层脱落是影响设备寿命和运行安全的常见问题,其原因通常设计涂层材料质量、基材预处理、施工工艺、运行环境、后期维护等多方面因素。

一、涂层材料质量缺陷

涂层材料自身的成分、配比或生产工艺问题,会直接导致其附着力、耐介质性等关键性能不足,在使用中易脱落。

1. 涂层配方不合理

树脂与固化剂比例失衡,固化剂过多导致涂层脆化,过少导致固化不完全,或未添加适配的附着力促进剂、增韧剂,导致涂层内部结合力弱,易分层脱落。填料含量不足或分散不均,不仅降低防腐效果,还会因涂层内部密度不均,在应力作用下开裂脱落。

2. 涂层储存/老化问题

涂层在储存时超过保质期,或长期暴露在高温、潮湿环境中,导致树脂提前交联、结块,施工后无法与基材紧密结合,短期内即脱落。

3. 涂层与基材不匹配

涂层与金属基材的膨胀系数差异大,在温度剧烈变化时产生应力,导致涂层开裂或剥落。涂层耐腐蚀性差,无法抵御介质中的氯离子、硫化物或酸性物质侵蚀。涂层硬度或韧性不足,易被流体中的颗粒冲刷磨损。

二、基材预处理不达标

换热器基材表面的油污、锈蚀、氧化皮、杂质等,会直接阻碍涂层与基材的物理吸附和化学结合,是涂层脱落的首要诱因。

1. 表面油污/杂质未清除

基材在加工、运输过程中沾染的机油、切削液、灰尘等,若未通过溶剂清洗、碱洗脱脂或高压水冲洗彻底去除,涂层会“浮”在油污表面,附着力极差,受轻微震动或温度变化即脱落。

2. 锈蚀/氧化皮未彻底除锈

基材表面的浮锈、红锈或氧化皮未通过喷砂除锈标准,要求达Sa2.5级标准、酸洗或手工打磨清除,涂层与锈蚀层结合,而锈蚀层本身与基材附着力弱,最终导致“涂层+锈蚀层”整体脱落。

3. 基材表面粗糙度不足

除锈后基材表面过于光滑,未形成均匀的粗糙面(粗糙度Ra推荐5-15μm),涂层无法通过“机械咬合”增强附着力,仅靠化学吸附易因外力或介质渗透而剥离。

三、涂装工艺不规范

施工过程中的操作误差会破坏涂层的完整性和附着力,常见问题包括:

1. 涂覆方式不当

采用刷涂时,若刷子过硬、涂刷方向混乱或漏刷,导致涂层厚度不均,局部过薄易漏底,过厚易开裂;采用喷涂时,喷枪压力不足、距离过远或过近,导致涂层雾化不良、出现针孔或流挂,降低涂层与基材的结合力。

2. 涂层厚度与固化条件不符

未按设计要求控制干膜厚度,厚度不足易被介质穿透,过厚易因内外固化速度差异产生内应力,导致开裂脱落。

固化环境不符合要求:如低温、高湿度下施工,导致涂层未完全固化或内应力过大;或固化时通风不良,溶剂无法及时挥发,涂层内部残留气泡,后期气泡破裂引发脱落。

3. 多层涂覆时层间处理不当

需多层涂覆的涂层(如底漆+面漆),若前一层涂层未完全固化就涂覆下一层,或层间未用细砂纸轻磨和清洁,会导致层间结合力弱,出现“层间剥离”。

四、运行环境因素

换热器运行时的温度、介质、机械应力等环境因素,会加速涂层老化、降解,最终导致脱落。

1. 温度波动与热应力

换热器频繁启停或介质温度骤升骤降,涂层与基材的热膨胀系数差异较大,会产生反复的热应力,导致涂层开裂、起翘,最终脱落。

2. 介质腐蚀与渗透

若介质为酸性、碱性或含氯离子,且涂层存在针孔、漏点,介质会渗透至涂层与基材界面,破坏二者的化学结合,同时可能与涂层发生化学反应,尤其是介质努牍过高,会加速涂层溶解或渗透,导致涂层“鼓泡-开裂-脱落”。

3. 机械冲刷与震动

壳管式换热器中,高速流动的介质对涂层产生持续冲刷;或设备运行时的震动,会使涂层承受反复的机械应力,尤其在基材焊缝、边角等应力集中部位,振动或湍流导致涂层疲劳剥落,涂层易率先破损脱落。

五、操作维护问题

换热器长时间超负荷运行,超过设计温度或压力,加速涂层老化或脱落。换热器长期运行后,清洗不及时、清洗剂与涂层不兼容或使用高压水枪或化学清洗剂直接冲击涂层表面都容易造成涂层脱落。涂层若出现如划痕、针孔等微小破损未及时修补,会导致损伤部位持续受介质腐蚀和应力作用,逐步扩大为大面积脱落。如果涂层表面的鼓泡、裂纹等早期缺陷,未用同类型涂料及时修补,介质从缺陷处渗入基材,加速涂层剥离。

以上是换热器防腐涂层脱落的常见原因,实际情况下可能由单一或多种因素共同作用导致。为了解决防腐涂层脱落的问题,建议从涂料的选择、施工、表面处理、运行环境和维护以及涂层质量等方面进行综合考虑和优化。同时,定期进行维护和检查,及时发现并处理涂层脱落的问题,确保换热器的正常运行和使用寿命。