换热器作为工业生产中常用的热交换设备,其防腐蚀措施对于延长设备寿命、保障生产安全至关重要。换热器防腐蚀需从阻断腐蚀介质、增强基材抗性和优化运行环境三个方面入手,结合设备材质、工况(如介质类型、温度、压力)选择适配措施,以下从材料选择、表面处理、介质处理、结构设计、运行定期维护几个方面,系统阐述换热器的防腐蚀措施。

一、材料选择

通过选用耐蚀性更强的基材或对基材进行表面改性,减少介质对设备的直接侵蚀,是最基础的防腐蚀手段。

1、选用耐蚀材质

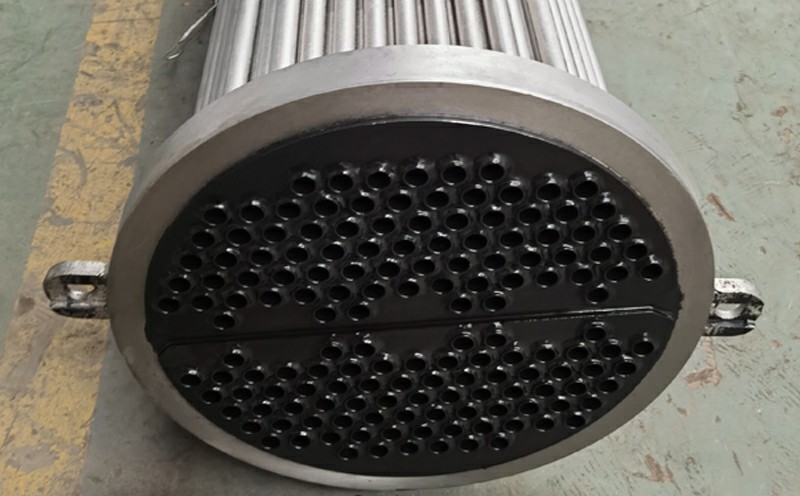

针对介质酸碱度、温度和含盐量等特性选择介质,如酸性、碱性等强腐蚀介质,优先选择不锈钢(如 316L、双相钢)、钛及钛合金、哈氏合金等特种金属,这类材料在化工、海洋等恶劣工况中抗蚀性显著优于普通碳钢。对于低腐蚀、低压工况,可选用工程塑料(如 PP、PVDF)或石墨材质的换热器,避免金属与腐蚀介质接触。

2、基材表面改性

通过电镀、热喷涂在金属表面形成致密保护层,阻断腐蚀介质渗透,适用于碳钢等基础材质的升级改造。或对金属表面进行钝化处理,形成氧化膜,增强表面抗氧、抗酸能力,常用于换热器出厂前或检修后的预处理。

二、涂层防护

通过涂刷或喷涂防腐涂层,在换热器的板片、壳体、管箱等部位形成物理屏障,直接隔绝腐蚀介质与基材接触,是应用最广泛的防腐蚀方式之一。

有机涂层:如环氧类、聚氨酯类涂层,施工便捷、成本较低,适用于常温、中低压工况,需注意定期检查涂层是否出现开裂、剥落。

无机涂层:如陶瓷涂层、玻璃鳞片涂层,耐高温、抗渗透能力强,适合高温、强腐蚀工况,但施工工艺要求较高。

专用防腐涂层:如针对海洋环境的锌铝涂层、针对酸性介质的氟碳涂层,可根据具体腐蚀类型定制,防护针对性更强。

三、介质处理

通过改善换热器内、外介质的性质,降低介质的腐蚀性,从 “源头” 减少腐蚀反应的发生,尤其适用于无法更换材质或涂层的场景。

1、控制介质成分与参数

对于循环水系统,添加缓蚀剂(如磷酸盐、锌盐)、阻垢剂形成保护膜,抑制水中离子对金属的电化学腐蚀,同时防止水垢沉积加剧局部腐蚀;

调节介质 pH 值,如将酸性介质的 pH 值控制在中性附近(根据材质耐受范围调整),减少氢离子或氢氧根离子对金属的侵蚀;

去除介质中的有害杂质防止沉积腐蚀,如通过过滤去除水中的氯离子(防止不锈钢发生应力腐蚀开裂)、通过除氧器去除高温水中的氧气(减少氧腐蚀)。

2、避免介质滞留与局部过热

确保换热器内介质流动顺畅,避免因流速过低导致介质滞留(如壳程死角),形成局部腐蚀;流速过高可能引发冲刷腐蚀,需根据介质特性选择合理流速。

控制设备运行温度,避免超过材质或涂层的耐受上限(如普通环氧涂层耐温不超过 120℃),防止高温加速腐蚀反应。低温环境需防止冷凝水积聚导致电化学腐蚀。

四、结构设计与运行维护

通过优化换热器结构、加强日常维护,减少因设计缺陷或运行不当引发的腐蚀问题,延长设备使用寿命。

1、结构设计优化

避免锐角、尖角设计,采用圆弧过渡,优化流道设计,减少介质在局部区域的涡流和滞留,降低局部腐蚀风险;

对于易腐蚀部位(如管板与换热管的焊接处),采用加强型结构(如胀焊结合),并增加防腐涂层厚度;

预留检修空间,方便定期检查、清理,避免因结构封闭导致腐蚀问题无法及时发现。

2、日常运行维护

定期清洗换热器,去除水垢、污垢,避免污垢下腐蚀;

定期检测设备腐蚀状况,如采用超声波测厚检查壁厚减薄情况、通过腐蚀挂片监测腐蚀速率,及时发现并处理早期腐蚀问题;

停机时做好防护,如排空内部介质、通入惰性气体保护,或在设备内部涂刷防锈油(针对长期停机的碳钢换热器),防止停机期间锈蚀。

换热器管束防腐蚀需遵循 “预防为主、综合管控” 原则,优先通过材料选型与结构优化构建基础抗蚀能力,结合涂层防护与电化学保护形成双重屏障,再通过介质管控与定期维护降低腐蚀诱因。实际应用中需根据工况特点(如介质腐蚀性、温度压力、设备规模)灵活组合技术方案,在保障防护效果的同时平衡成本,最终实现换热器长期稳定运行,延长设备使用寿命。