工业换热器在使用过程中产生的污垢、沉积物和腐蚀产物会降低热交换效率,增加能耗,甚至导致设备损坏,所以换热器需要进行清洗以维护设备性能、延长使用寿命。换热器清洗需根据结垢类型、换热器材质和结构、结垢类型择适配方法,既要达到高效除垢的目的,同时需要保护好基材。

一、物理清洗法

物理清洗是通过机械力、水流、热能等物理作用去除结垢,不使用化学药剂,适合易剥离或松散结垢类型,优点是对基材腐蚀性低、环保,缺点是对顽固结垢效果有限。常用的方法有:

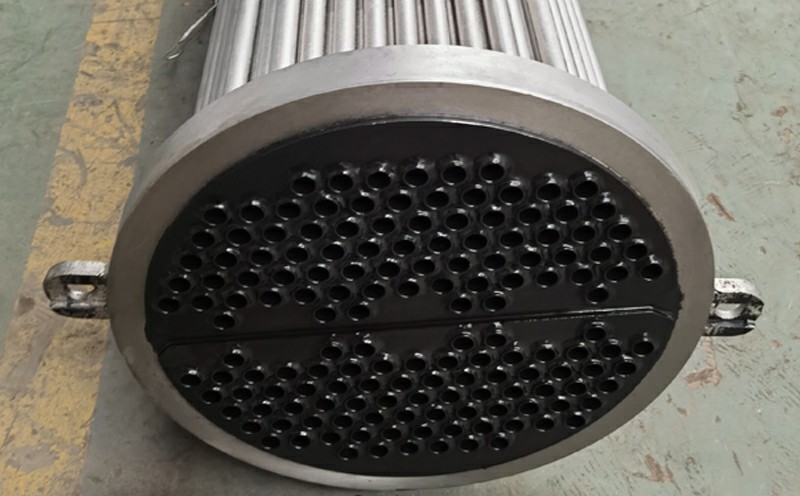

高压水射流清洗:常用于管壳式、板式和螺旋板式换热器,适合结垢类型为水垢、泥沙、松散油污、生物粘泥等。主要原理是利用高压泵产生的高压水,通过特制喷嘴形成高速射流,冲击换热器管束/板片表面的结垢,使其剥离脱落。

机械刮刷清洗:适用于管壳式管程、套管式换热器,适合结垢类型为硬水垢、锈垢等附着力弱的。通过机械装置带动刷头/刮片,在换热器管束内部旋转或往复运动,物理刮除管壁结垢。

喷砂/喷丸清洗:适用于管壳式壳程壳体、管板,大口径管程和板式换热器板片,适合于厚层锈垢、氧化皮、油漆涂层等。原理为利用压缩空气将磨料喷射到换热器壳程内壁、管板或大口径管束表面,通过磨料冲击去除锈垢、氧化皮、顽固油漆或厚层结垢。

二、化学清洗法

化学清洗通过药剂与结垢的化学反应去除污垢,适合于顽固或复杂结垢,优点是对顽固结垢效果好、可清洗复杂结构,缺点是需控制药剂浓度和温度,避免腐蚀基材。

酸洗法:是最常用的清洗方法,适用于水垢、锈垢、碳酸盐/硫酸盐结垢。原理为利用酸性药剂(如盐酸、硫酸、柠檬酸、EDTA)与结垢中的钙、镁、铁等金属离子反应,生成可溶性盐类,随清洗液排出。

碱洗法:适合于工艺油污、有机结垢和生物粘泥等类型污垢清洗,常用于板式板片表面油污、管壳式壳程油污,尤其润滑油冷却器。原理为利用碱性药剂的皂化、乳化作用,将油污转化为可溶性皂类,或分解有机结垢。

溶剂清洗法:适合于高粘度油污、树脂结垢、油漆/涂料残留,所有金属材质都可以用,但需注意溶剂与换热器密封件的兼容性。原理为利用有机溶剂的溶解作用,将换热器表面的有机结垢溶解,形成溶液或乳浊液排出。

三、生物清洗法

生物清洗是利用微生物或其代谢产物,分解换热器表面的生物粘泥,将有机生物垢转化为无害的二氧化碳和水。此方法环保,适合于冷却循环水系统换热器的生物粘泥、食品行业换热器的微生物垢,常应用于 管壳式、板式、螺旋板式换热器,尤其适合对化学药剂敏感的食品级、医药级换热器。

通过以上方法的合理选择,可高效清除换热器结垢,恢复换热效率,同时延长设备使用寿命,避免因结垢导致的“能耗升高、设备堵塞、甚至腐蚀泄漏”等问题。