板式换热器清洗与管式换热器是工业生产中常用的两种冷热交换设备,随着使用时间的增加需要进行定期清洗,去除换热器表面的污垢,恢复传热效率,防止设备腐蚀导致损坏,并确保密封性,延长使用寿命。这两种类型设备清洗流程、对清洗剂的要求基本相同,清洗过程中均需控制化学药剂浓度、温度及操作压力,同时需处理清洗废水以符合环保标准。清洗完成后均需进行密封性测试(如压力试验)和传热效率验证,确保设备正常运行。但板式换热器与管式换热器因结构差异(板式以板片叠加形成流道,管式以管束与壳体形成管程 / 壳程),其清洗在操作方式、难点、工具选择等方面存在显著不同。

1、结构对清洗的影响

板式换热器:由多片带波纹的金属板片(间距通常 2~5mm)叠加而成,流道窄且曲折,易形成局部涡流,污垢在波纹凹槽处堆积,死角多。

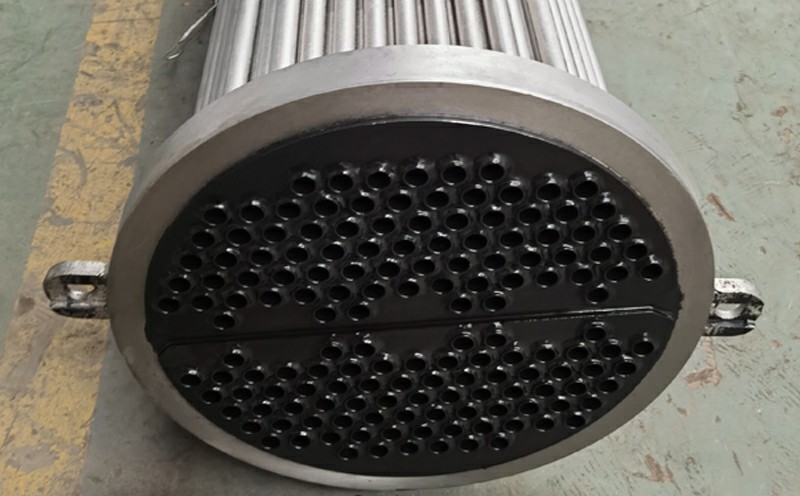

管式换热器:由管束(直管或 U 型管)与壳体组成,管程为管内通道(直径通常 10~50mm),壳程为管间空隙(相对宽敞),污垢多分布在管内壁或管外表面,流道较规整。

2、主要清洗方式

板式换热器:以 “拆洗 + 机械清洗” 为主:拆解板片组,清洗时只需松开夹紧螺栓,逐片取出板片进行清洗(人工用毛刷、高压水枪冲洗,或将板片浸泡在酸性或碱性溶液中溶解水垢或油脂);在线清洗受限(流道窄,清洗剂循环易短路,难以覆盖死角)。

管式换热器:分 “管程清洗” 和 “壳程清洗”,管程可在线用通球法(海绵球、尼龙球)、高压水射流(压力 10~30MPa)或管刷机械清理;壳程可通过循环清洗(清洗剂在壳程循环)、喷淋清洗(针对卧式换热器),部分情况需抽芯清洗(拆解管束)。

3、清洗难点

板式换热器:板片间隙窄,易卡堵(如硬质垢块可能卡住板片,导致拆解困难);密封垫易受损(拆洗时若操作不当,可能导致密封垫老化、变形,需同步检查更换); 波纹凹槽处污垢难彻底清除,需使用高压水或专用工具彻底清除污垢。

管式换热器:长直管或 U 型管的管程深处易积垢(如 U 型管弯头处,机械工具难以抵达),需多次循环清洗或使用高压力水枪;壳程管束密集时,管间空隙狭窄(尤其折流杆 / 折流板附近),清洗剂循环不畅,易形成清洗盲区;若管束存在腐蚀穿孔,清洗时可能导致清洗剂泄漏至壳程,污染环境。

4、常用清洗工具

板式换热器:板片专用清洗机(带旋转喷淋臂,适配板片波纹角度)、尼龙毛刷(手工清理凹槽)、低压高压水枪(压力 5~15MPa,避免损伤板片表面)。

管式换热器:管程用管道通球机、高压水射流枪(带细长喷头,深入管内)、旋转管刷;壳程用循环泵(推动清洗剂在壳程强制循环)、喷淋装置(针对立式换热器顶部喷淋)、管束抽芯机(大型设备拆解用)。

5、清洗频率

板式换热器:更高(通常每 1~3 个月一次):因流道窄、流速高(湍流状态),污垢易快速附着,且一旦结垢会显著影响流速和传热(流道堵塞风险高)。

管式换热器:较低(通常每 3~6 个月一次):流道相对宽敞,污垢对流速的影响较缓,且部分管式换热器(如冷凝器)可通过在线通球(不停机)定期维护,延长离线清洗周期。

板式换热器清洗的核心挑战是“窄流道 + 复杂结构导致的死角清理”,依赖拆洗和精细化工具;管式换热器的难点在于“管程深处与壳程管束间隙的均匀清洗”,可结合在线与离线方式。实际操作中,需根据设备结构、结垢类型(如板式更易积有机物黏泥,管式更易积水垢)制定针对性方案,既要高效除垢,又要避免损伤设备核心部件(如板式的密封垫、管式的管束)。