换热器管束作为关键传热设备,长期处于高温、腐蚀性介质及流体冲刷环境中,在用防腐涂料进行防腐涂装时工艺施工质量直接影响设备寿命和运行效率,通用的工艺流程是表面处理、底漆涂装、中间层涂装、 面漆涂装、固化和质量检测,不同型号的换热器管束防腐涂刷方法可能有所不同。

1. 表面处理

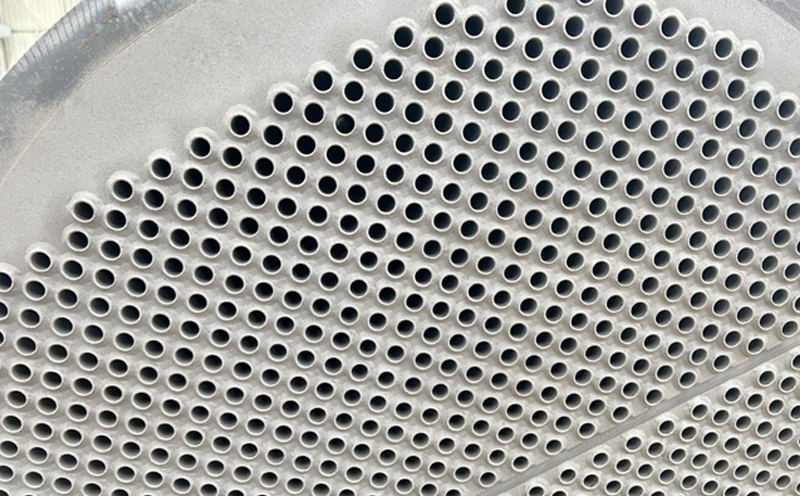

换热器拆卸后露出管束和管板,仔细检查是否有机械损伤、裂纹、孔洞、管间挤靠、管内堵塞等问题,是否需要进行更换或采用焊接或填充材料修补,手动或机械打磨焊疤、毛刺尖角,擦除过厚油污,去除管间或管内杂物。

将工件吊入碱洗槽进行碱洗处理,浸没在80℃以上碱洗液中,开启循环泵浸泡1至2小时,去除油污。用40至50℃清水冲洗管内外表面20至30分钟,再用常温清水冲洗至中性,确保无油污痕迹。

采用石英砂或钢丸对管束及管板表面除锈,处理至Sa2.5级(ISO 8501-1标准),重点处理管束焊缝、弯头等易腐蚀区域,确保表面粗糙度Ra 30~75μm。对细长管束使用内壁喷砂枪或旋转钢丝刷清理,必要时采用化学酸洗(磷酸或柠檬酸溶液)。对不锈钢或特殊合金管束,采用钝化处理(硝酸+氢氟酸混合液)增强表面氧化膜。

将工件吊入酸洗槽进行清洗,浸没入洗液中开启循环泵浸泡1至2小时,酸洗后用后需用去离子水冲洗至中性,并用压缩空气吹扫或烘干。

2. 预涂底漆

选择合适金属基材防锈底漆,搅拌均匀后后静置熟化15~30分钟对防腐工件进行涂刷,为后续涂层提供良好的附着基础并增强防腐效果。

3. 涂装施工

搅拌均匀涂料后可以进行涂装施工,管束外壁采用高压无气喷涂,喷枪距离200~300mm,喷涂角度垂直管壁。多层涂装时需交叉喷涂,确保覆盖率(每道间隔30~60分钟,表干后施工下一层)。

管束内壁可以采用挤涂法,即将涂料注入软管,通过压缩空气推动刮涂器在管内均匀涂布;也可以采用真空吸入法涂装,即对细长管束利用负压将涂料吸入管内并旋转涂覆。

每道涂层施工后后,检查涂料对活化膜或已经烘干的涂层的浸润状况和流平性。若发现有流挂、滴坠或漏涂等质量问题,扩大检测范围并及时分析原因,采取措施进行补救。

4. 固化工艺

管束涂装后,可自然通风干燥进行常温固化,不易挥发溶剂的一侧(管程或固定管板换热器壳程等)应强制通风干燥。固化时间根据涂料、管束和温度等因素确定,常见环氧类涂料在25℃下固化7天(或60℃烘烤2小时加速固化),聚氨酯涂料需表干2小时,完全固化48小时,对于特殊涂料需要进行高温固化,手指轻触涂膜表面不粘手、无指纹时为表面干燥合格。

5. 质量检测与验收

| 检测项目 | 方法标准 | 合格指标 |

| 涂层厚度 | ISO 2808磁性测厚仪 | 总厚度偏差≤±10%设计值 |

| 附着力 | ASTM D4541拉拔法 | ≥5MPa(底材无脱落) |

| 孔隙率 | ASTM D5162电火花检漏 | 无针孔(检测电压5kV/mm) |

| 耐化学性 | 浸泡试验(介质/温度/时间) | 72h无起泡、剥落(如10% H₂SO₄) |

备注:每台管束随机抽样大于或等于3%的换热管总根数,且不少于3根。应采用在管束上、下、左、右、中部任意检测若干根、每根管测三个截面、每个截面测上、下、左、右四点的方法。

施工关键控制点说明

1. 环境控制:施工温度5~40℃,相对湿度≤85%,露点温度高于基材表面3℃。雨雪、大风天气禁止露天作业。

2. 缺陷修复:局部针孔或破损处,打磨至St3级后补涂,搭接边缘>50mm。

3. 安全防护:涂料储存区防爆通风,施工人员佩戴防毒面具(有机溶剂VOC防护)。