换热器防腐涂层会对换热效率产生一定影响,但这种影响的大小取决于涂层材料的导热性能、厚度、均匀性以及施工质量。在合理选材和规范施工的前提下,防腐涂层对换热效率的影响通常可控且可接受,甚至在某些情况下还能间接提升长期换热性能,涂层形成的附加热阻会改变换热器的总传热系数,而优质的防腐涂层能将这种影响控制在工业可接受的 5% 以内,部分高性能涂层甚至可实现 “防腐 + 微强化换热” 的双重效果。

一、 防腐涂层影响换热效率的原理

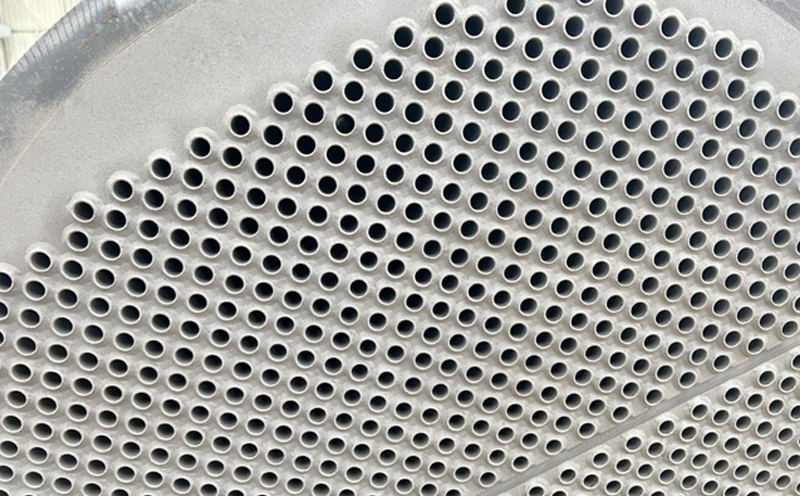

换热器的总传热热阻由管内介质对流热阻、管壁金属热阻、管外介质对流热阻三部分组成,涂刷防腐涂层后,会新增涂层自身热阻,成为总热阻的一部分,涂层热阻的大小直接决定换热效率的下降幅度,而热阻又与涂层材质的导热系数、涂层厚度正相关。

材质导热系数:金属类涂层导热系数高,热阻极小,对换热效率几乎无影响;有机涂层导热系数极低,热阻大,是影响换热的主要涂层类型;无机涂层导热系数中等,热阻介于两者之间。

涂层厚度:涂层热阻与厚度成正比,厚度每增加 100μm,热阻会同步增大,换热效率下降更明显,这也是防腐涂层施工要求薄而匀的核心原因。

简单来说,有机厚涂层对换热效率影响最大,金属薄镀层几乎无影响,这是选型的关键依据。

二、 不同类型防腐涂层对换热效率的影响程度

结合工业常用涂层类型,按影响从大到小排序,同时给出实际工业应用中的效率变化范围,适配换热器不同部位的防护需求:

有机涂层:适用部位为换热器壳体、管板外壁、封头;导热系数低,若涂层厚度>200μm,换热效率下降8%~15%;厚度控制在 50~100μm 时,下降幅度可降至3%~5%,适合非换热核心部位的防腐。

无机涂层:适用部位为高温工况的翅片管、壳体外壁;导热系数中等,厚度 100~200μm 时,换热效率下降4%~8%,兼具耐温、耐磨特性,适合有高温冲刷的非核心换热面。

金属镀层 / 热喷涂涂层:适用部位为换热管、板片、管板;导热系数与金属基材接近,镀层厚度控制在 10~50μm 时,换热效率下降 <1%,几乎无影响,是核心换热面的防腐方案,部分结构化金属涂层还能微扰流体,小幅提升换热效率。

衬里:适用部位为强腐蚀工况的换热器壳体;属于厚层防护,导热系数极低,换热效率下降15%~30%,仅适用于强腐蚀、对换热效率要求不高的场景,严禁用于核心换热管 / 板片。

三、 降低防腐涂层对换热效率影响的优化方法

工业中并非做防腐就必须牺牲换热效率,通过精准选型、严格施工、结构优化,可将涂层对换热的负面影响控制在最低,甚至实现防腐与换热的兼顾。

1、按部位精准选涂层

核心换热部位,如换热管、板式换热器板片、管板换热面优先选用镍磷化学镀、金属热喷涂等导热性好的金属防护方案,替代有机涂层,从源头消除涂层热阻;

非核心换热部位,如壳体、封头、接管选用薄型有机 / 无机涂层,厚度严格控制在 50~150μm,满足防腐即可,不追求厚涂层。

2、严控涂层施工质量

涂层厚度:所有防腐涂层均遵循 “薄涂多遍” 原则,避免一次性厚涂,核心是在满足防腐要求的前提下,尽可能降低涂层厚度,传热面涂层干膜厚度建议 ≤80–100 μm。

涂层致密性:保证涂层无针孔、无漏涂,避免因涂层破损引发垢下腐蚀,若腐蚀结垢,其热阻远大于涂层热阻,会导致换热效率大幅下降(>30%),反而得不偿失。

3、采用防腐 + 强化换热复合涂层

对核心换热管,可采用结构化金属涂层,既形成耐蚀层,又能破坏流体边界层,强化湍流扰动,抵消涂层微小热阻,甚至使换热效率提升 5%~10%,这是石油化工、电力行业高端换热器的主流方案。

4、优化换热器设计,补偿涂层热阻

若必须使用有机涂层,可在换热器设计阶段,适当增加 5%~10% 的换热面积,补偿涂层带来的换热效率下降,确保设备满足工艺换热负荷要求,这是最直接的工程补偿方法。管程内壁若介质腐蚀性强,可考虑耐蚀合金管(如316L、钛)而非涂层。

5、加强涂层维护,避免结垢叠加热阻

涂层表面若积垢、附着生物粘泥,会形成 “涂层 + 污垢” 双重热阻,换热效率会急剧下降,因此需定期清洗涂层表面,保持洁净,同时选用不粘垢的涂层(如 PTFE、氟碳漆),减少污垢沉积。

防腐涂层对换热效率有影响,但可通过科学选材与精细施工将其控制在可接受范围内。更重要的是,良好的防腐能防止腐蚀结垢,从长期运行角度反而有利于维持高效换热。因此,在换热器防腐设计中,不应因担心效率损失而放弃防护,而应平衡防腐需求与传热性能,选择薄层、高导热、高附着力的专用防腐体系,并在设备设计阶段予以综合考量。